NOTICE:This article written in Japanese.

御年200才の難物の修復プロジェクト。

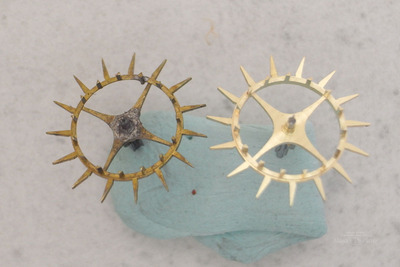

先週のルビーのレスティングストーンに続き、今週から歯車の製作に入った。

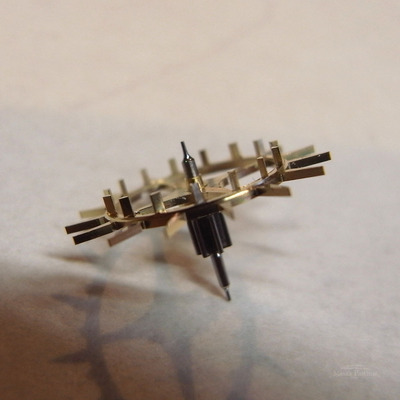

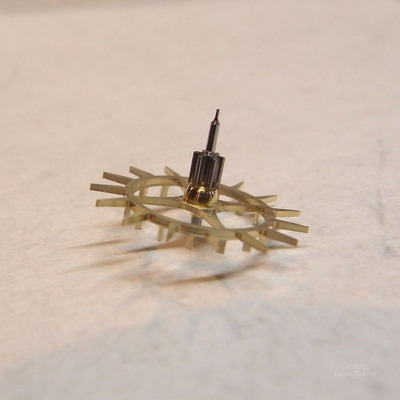

それにしても、見れば見るほど奇妙な形をしたこの歯車。

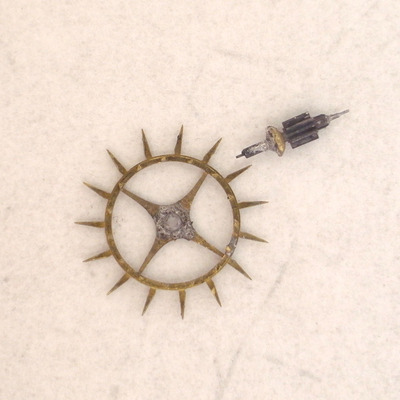

水平方向長く伸びるラチェット型の歯と、垂直方向に立ち上がった三角柱の歯が、それぞれ15本ずつ。

ちなみにもう少し古い頃のものでは水平方向の歯車が2枚重ねた形状になっているものがあり、、、そもそもそれがデュ―プレックス(二重の、二層の) と呼ばれる由縁なのだ。

オリジナルの歯車は、三角柱の一本が欠損したのだろう。

折れた歯を補うため歯車のリムに三角柱の歯がハンダ付けされているが、コイツの位置が本来の位置からズレているから当然調子が悪い。

ちなみにこの三角柱の歯は、普通に時計を使っていて壊れることはまず考えられない。

なんとなくルビーのレスティングストーンを壊して真鍮の変造品にしたのも、歯車を折ってハンダで入れ歯し他所から持ってきたシャフトとカナを糊付けしたのも、同一人物であるように思えてくる、、。

どのみち今となっては想像の域を出ないが、、、、壊した部位が部位だけに、かつてこの時計を 「やっちゃった」 時計師の青ざめた顔が目に浮かぶようだ。

さてさて、今回この歯車の製作は技術部長の岩田が担当してくれることになったのだが、完成までの道のりは難所の連続だった。

まず一番問題になるのは、設計図面が無いこと。

これはアンティーク時計の修復全般において言えることだが、製造当時あったはずの図面などとっくに無くなっているから、頼りにできる数字が無い。

そういう意味では、設計図面に基づいて新品の時計を作る時にはない難しさがあると言えるのだ。

いきおい新品の歯車を製作するにあたっては壊れた歯車の寸法を測定することになるのだが、これがなんとも厄介。

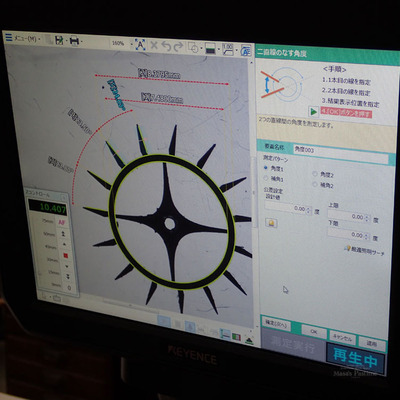

昨年、高級車を一台買ってお釣りがくるほどのお金を掛けて導入したキーエンス社の画像寸法測定器に歯車を乗せると、、「あーあー」

画面上の歯車は、水平方向も垂直方向も、歯の長さや形はバラバラ。

こちろんこれは100分の一ミリ単位のスケールでの話しではあるが、元々の製造誤差に加え、200年の間に擦り減った歯とそうでもない歯、時計屋にピンセットでつままれた歯や先端がちょっと曲げられた歯などが混在し、、、どれを正しい基準にするかで大いに悩む。

とりあえず岩田はできるだけ傷みの無さそうな歯の寸法を拾い出し、パソコン上で修正を加えた歯車の絵を作図。

その後、切削で使用するエンドミル(フライス盤で使用するドリルのような刃物)の種類や通り道のルート、回転数、送りの速度等の指令を細かく入力し、フライス盤に材料をセット。

と、ここまでの作業でも丸々一日は掛かる。

もっとも彼がそれを請け負ってくれたおかげで、私は製作後の歯車を取り付ける軸とカナ(小さな鋼の歯車)の製作を進めていられたが、、。

「ブイーン、シュルシュル。 ピー、タッタッタ」

昨年末に導入したフライス盤は、それまでのと違った作動音を響かせながら真鍮盤を削ってゆく。

「どれどれ」

興味本位で私も覗いてみるが、、、こいつはそれまでのと違って切削物に冷却液を掛け続けるから、削られていく歯車は全く見えない。

「どーすかねー?」

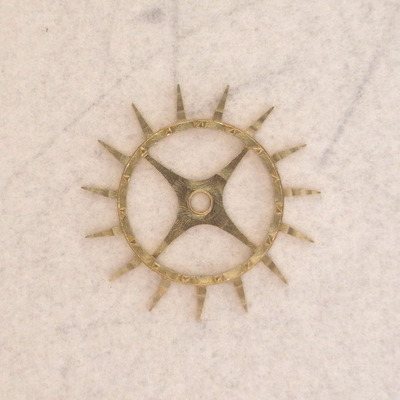

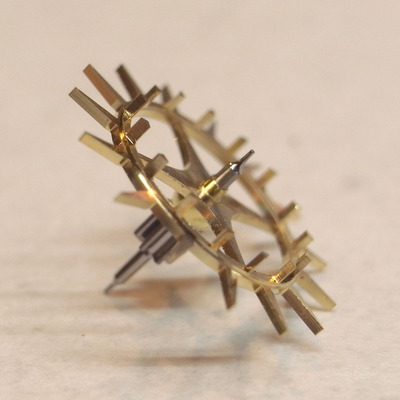

およそ3時間後、出来上がった歯車を岩田が持ってきた。

「おおっ!」

見た目は綺麗、形状もいい。

でも、、、ちゃんと作動するかしないかは、時計に組み込んでみないと何とも言えない。

早々にシャフトに仮止めし、時計を組み立てて、、、、「どうだ?!」

「カチカチ、、、ココーン」

あ、ダメか、、。

採寸した元の歯車の歯は当時よりいくらか減っているはずということで、新造する歯車の水平方向の歯は100分の3ミリほど長くしてみたのだが、、、それがちょっと長すぎて、レスティングストーンの切り込み内部で微妙に引っ掛かる。

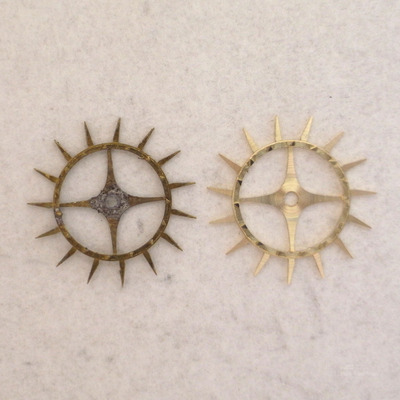

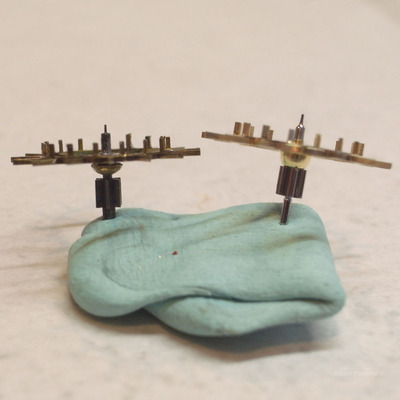

再度、該当分歯先を短くした歯車を岩田に製作依頼。

また3時間後、、、水平の歯は問題ないが、今度は垂直の歯が僅かに擦る。

で、こちらも僅かに小さくしたものを再製作。

出来上がると、それでもまた若干大きかった。

私が手作業で歯先に修正を加え、とりあえず干渉しなくなった歯車を採寸。

そんなことをやっているうち、数日が経過。

最終的に5つ目となった歯車を仮止めして時計に組付けると、、、「チャッ、チャッ、チャッ、チャッ」

「よっしゃーっ!!」

デュープレックス式特有の乾いた脱進音が耳に響き、、、岩田と2人、ホッと肩を撫で下ろしたのだった。